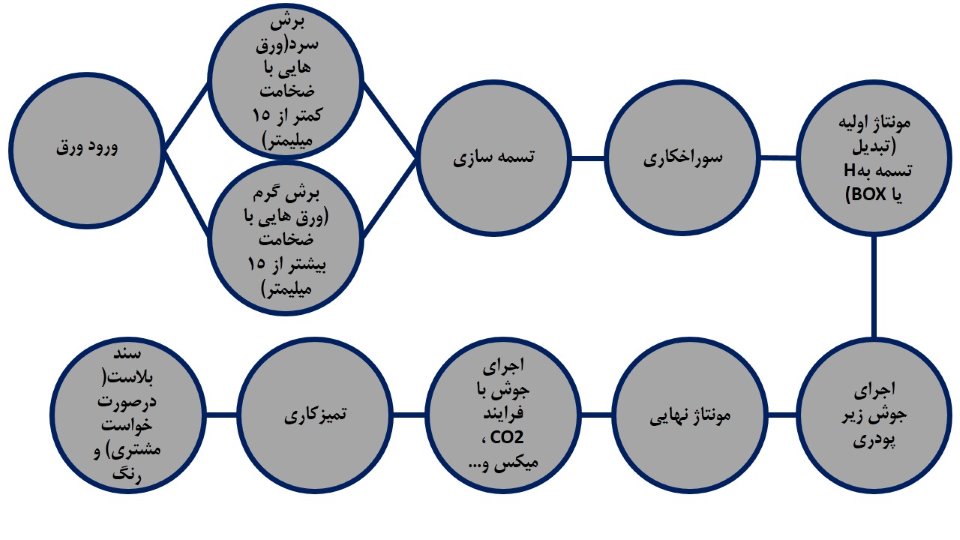

ورود ورق:

ورق در چرخه تولید این کارخانه به عنوان ماده اولیه برای تولید می باشد که خرید ورق از طریق کارفرما و یا سازنده انجام می پذیرد. این ورق ها به صورت شیت های با طول 6 متر و عرض 1.5 الی 2 متر در بازار یافت می شوند.

برش:

پس از ورود ورق به کارخانه فرایند برش آغاز میگردد، برش سرد با استفاده از گیوتین های 6 متری صورت می پذیرد این نوع برش برای ورق با ضخامت 15 میلیمتر و کمتر است. نوع دیگر برش، برش از نوع گرم می باشد که این نوع برش از طریق دستگاه NC( راسته بر) صورت می پذیرد که با استفاده از هوا و گاز در ورق های بیشتر از 15 میلیمتر برش ایجاد میکند.

تسمه سازی:

دربخش تسمه سازی، ورق هایی که توسط گیوتین یا راسته بر برش شده است به این قسمت منتقل شده و به یکدیگر جوش می شوند تا به طول داده شده در نقشه ها برسند و برای تولید تیر و ستون به بخش بعد منتقل میگردند.

.jpg)

مونتاژاولیه:

دربخش مونتاژ اولیه تسمه های ساخته شده به شکل H یا BOX درآمده و به بخش بعدی منتقل می شوند.

اجرای جوش زیرپودری:

تیرها یا ستون هایی که به شکل H و یا BOX درآمده اند به این بخش منتقل می شوند تا با جوش زیر پودری با کیفیت عالی جوش شوند.

مونتاژ نهایی:

تیر و ستون ها پس از انجام جوش زیر پودری به ایستگاه مونتاژ نهایی منتقل شده تا استیفنرها، دستک ها و... بر روی تیر یا ستون مونتاژ گردد.

اجرای جوش نهایی:

پس از انجام مونتاژ نهایی ، قطعه به ایستگاه جوش منتقل می گردد تا جوش نهایی بر روی قطعه صورت گیرد.

* در این مرحله بازرسین جوش با استفاده از دستگاه اولتراسونیک، کیفیت جوش را به دقت مورد بررسی قرار می دهند تا از نظر فنی در جوش هیچگونه مشکلی وجود نداشته باشد.

تمیزکاری:

پس از اجرای جوش نهایی، قطعه به ایستگاه تمیزکاری انتقال می یابد. تا قطعه از تمام آلودگی ها پاک گردد و آماده رنگ شود

سندبلاست و رنگ:

در صورت خواست کارفرما، قطعه سند بلاست می گردد. دلیل انجام سند بلاست چسبندگی بیشتر رنگ به قطعه است که از زنگ زدگی جلوگیری می کند و بیشتر برای مناطق با رطوبت بالا استفاده می شود؛ در سایر مناطق اگر رنگ قطعه برای کارفرما اهمیت داشته باشد، با انجام این عمل ثبات رنگ افزایش می یابد. معمولا پس ازاجرای سند بلاست رنگ در 2 الی 3 لایه اجرا می گردد.

*اگر کارفرما تمایلی به سندبلاست نداشته باشد قطعه پس از تمیز کاری رنگ می شود.